折流板除霧器優缺點

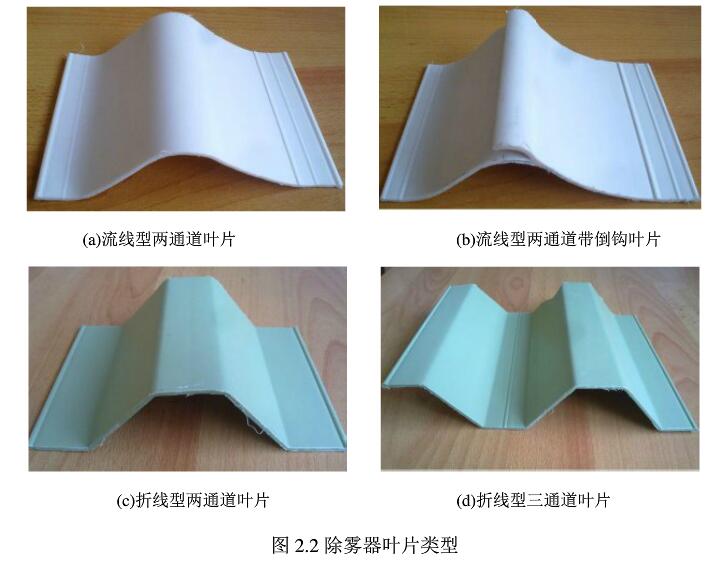

脫硫除霧器一般用折流板結構的,也有流線型的,不過流線型的只能通過模具做出來,作用是使脫硫后的帶水煙氣通過彎道減速、碰撞等物理作用把煙氣中的水汽除去,避免風機帶水.一般還應該配有除霧器沖洗系統。

氣液分離葉片和折流板、旋流板不是一回事。主要區別在內部流道微結構上。內在結構,決定內件組態方式和分離性能。

折流板和旋流板除沫器,在國外大約出現在上世紀中葉,其因應傳統的攔截阻擋式除沫器(如絲網式、濾芯式等纖維類除沫器)處理氣流含有固相和液相液攜帶物工況時,經常性堵塞、運行周期短、運行維護不便等不足,而應運而生。折流板,應該稱作雪弗龍板片,其分離效率低于絲網式分離器,但優點是抗固體顆粒物堵塞、壓降低、運行周期長、運行維護費用低,不用更換內件。旋流板除沫器,是在折流板基礎上,經簡單變形,把原來折流板內部流道多次動量變換,改為一次大旋流,在制作和安裝上更簡單便捷;但分離效率沒有本質提高。折流板和旋流板除沫器,沒有擺脫重力分離控制環節,因而氣流流向仍舊采用縱向流動,利用向下的重力來擺脫氣相。且由于當時缺乏足夠精準的流體動力學分離技術模型,分離技術停留在初級經驗設計上,對流體工況放大缺少足夠模型數據指導,在經驗放大上問題不斷。國外基本上只用在FGD電廠煙氣石灰法脫硫工況的粗略分離上;而對于定量高效分離場合,不推薦采用折流板和旋流板除沫器。

葉片式除沫分離器,其出現在折流板和旋流板之后,其主要目標就是在保持折流板和旋流板優點的同時,不斷提高與阻擋式除沫器的分離效率差距。主要著力點在與不斷升級其內部微流道動力學結構,以滿足高效穩定的定量分離效率,更寬的操作彈性空間和更小的布置空間要求。目前,最高技術層級的第五代技術是羽葉式高效氣液除沫除霧分離器。其二級微流道及其短程結構,迫使氣流流向調整為水平流動,分離脫除微小液沫時迅速通過短程流道使分離下來的攜帶物與干凈的氣流迅速分離進入獨立流道,擺脫了分離過程由重力分離控制環節,分離不再依靠建立在重力分離基礎上的斯托克斯及其關聯公式來決定氣流中重力沉降下來的攜帶物尺寸大小。比如,絲網除沫器分離下來的一定尺寸的液沫落回到上升的氣流中,這一定尺寸的液沫能否掙脫氣流挾帶而落到除沫器底部液體收集區實現最終分離,取決于重力沉降基礎上的斯托克斯及其關聯定律。同樣,折流板和旋流板分離下來的一定尺寸的液沫液滴落回到上升的氣流中,這一定尺寸的液沫能否掙脫氣流挾帶而落到除沫器底部液體收集區,也取決于重力沉降基礎上的斯托克斯及其關聯定律。經過國外幾十年細致研究,葉片式除沫器已經建立起足夠充分和精準的流體動力學分離技術模型,分離計算設計系統平臺建立在充分逼近實際工況,對流體工況放大具有足夠精準數據指導,克服了絲網是除沫器、折流板式除沫器和旋流板式除沫器一直面臨的經驗放大問題。更需要提到的是,傳統的孔格阻擋攔截式除沫分離,由于纖維細絲“架橋”形成的孔格尺寸大大小小呈高斯分布,小液沫在穿越小尺寸孔格時被細纖維阻擋攔截分離的同時,大尺寸液沫液滴會穿透更大尺寸的孔格而發生逃逸;因而,傳統的絲網式除沫分離器無法實現對指定尺寸液沫的指定高效定量分離。而羽葉式高效氣液除沫除霧分離器,已經在定量分離效率、操作彈性等方面超越傳統絲網式除沫器。

因此,高效的葉片式除沫器,如羽葉式高效氣液除沫除霧分離器,與折流板除沫器和旋流板除沫器是有本質區別的。請同行們在介紹它們時,盡量不用“葉片”術語去描述旋流板除沫器和折流板除沫器的單板片。葉片與單板,前者有二級微流道結構,后者沒有;前者的氣流流向為水平方向,后者的氣流流向為豎直方向;前者擺脫重力沉降分離控制環節,后者則以重力分離作為控制環節;前者有專有的精準設計計算平臺系統,后者還在結合經驗、圖表、算圖和粗糙數學模型途中。